Bạn có một nhà xưởng sản xuất thạch và muốn mở rộng quy mô dây chuyền? Bạn đang tìm hiểu về dây chuyền sản xuất thạch để tham gia ngành sản xuất? Vậy bạn đã biết đâu là những yếu tố quyết định tới hiệu quả dây chuyền sản xuất thạch chưa? Hiệu quả của một dây chuyền không chỉ đo lường bằng số lượng sản phẩm đầu ra mà còn bao gồm chất lượng đồng nhất, khả năng tối ưu và giảm thiểu tối đa chi phí và sự linh hoạt trong thay đổi sản phẩm. Nếu bạn đang tìm hiểu về dây chuyền sản xuất thạch, bạn cần phải biết những “trụ cột” làm nên hiệu quả của dây chuyền. Bài viết này sẽ làm rõ vấn đề này ngay đây!

Tóm tắt nội dung chính

Trụ cột thứ nhất: Quản lý nhiệt độ và thời gian chế biến thạch

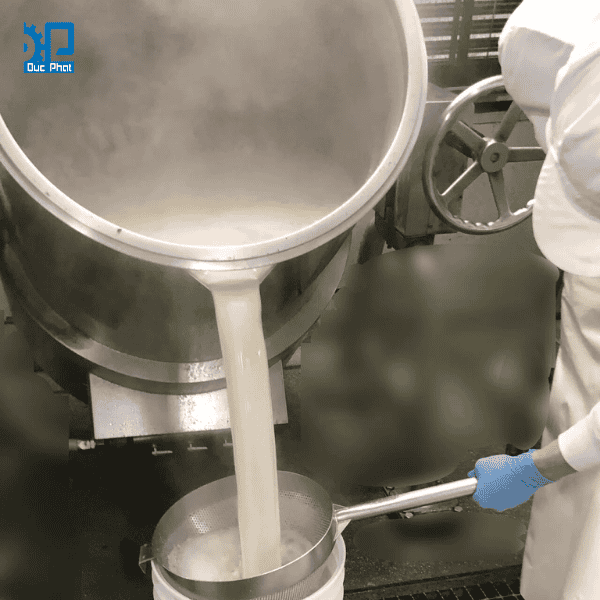

Đầu tiên, thạch pudding hay thạch rau câu đều cần được nấu ở nhiệt độ và thời gian chính xác để đạt độ đông và độ giòn mong muốn. Khi sử dụng dây chuyền, máy móc sản xuất, bạn cần nồi nấu cách thủy hoặc hệ thống trộn tự động có bộ điều khiển nhiệt độ PID để kiểm soát được nhiệt độ đồng nhất, tránh tình trạng trong bồn trộn có vùng cục bộ quá nhiệt gây cháy khét làm giảm chất lượng mẻ bột thạch.

Hiệu quả dây chuyền sản xuất thạch bắt đầu từ việc đảm bảo mọi mẻ thạch đều có chất lượng như nhau, giảm thiểu rủi ro phải loại bỏ cả mẻ do lỗi kỹ thuật khi nấu.

Sau khâu nấu, thạch cần được chiết rót khi còn nóng (trước khi đông cứng) và sau đó được làm nguội nhanh chóng để thạch đông lại và cố định hình dáng. Vì vậy, thạch phải được chuyển sang chiết rót ngay sau khi nấu. Công nghệ bơm và chiết rót cần đảm bảo thạch không bị tắc hoặc bị nhiệt độ môi trường làm nguội quá nhanh trên đường ống. Để làm được điều này, máy chiết rót thạch thường có bộ phận gia nhiệt ở bồn chứa liệu.

Khi đã hoàn thành chiết rót, thạch sẽ được làm nguội cấp tốc để định hình thạch. Các dây chuyền hiện đại thường sử dụng đường hầm làm lạnh cưỡng bức (cooling tunnel) thay vì làm nguội tự nhiên, giúp thạch đông nhanh, giữ được cấu trúc và giảm thời gian chờ.

Đức Phát cung cấp tất cả các loại máy đóng gói thạch hiện có trên thị trường. Hãy gọi Hotline hoặc chat Zalo để chúng tôi tư vấn chính xác và báo giá loại máy phù hợp nhất với nhu cầu của quý khách hàng.

Gọi Hotline Chat ZaloTrụ cột thứ hai: Độ chính xác và ổn định của hệ thống chiết rót định lượng

Đối với hệ thống chiết rót chất lỏng, quan trọng nhất là độ chính xác trong quá trình định lượng và chiết rót. Chỉ chiết rót thừa 1-2g mỗi đơn vị sản phẩm có thể gây lãng phí hàng tấn nguyên liệu mỗi năm.

Hệ thống chiết rót sẽ sử dụng công nghệ bơm piston hoặc van định lượng thể tích được điều khiển bằng PLC để đảm bảo mọi sản phẩm đều có khối lượng chính xác tuyệt đối theo quy định.

Một điều quan trọng khác là ngay cả khi tối ưu tốc độ chiết rót thì quá trình này không được gây bắn, tràn thạch ra ngoài bao bì, đảm bảo bao bì sạch sẽ và không gây lãng phí, thất thoát nguyên liệu. Với công nghệ hiện đại ngày nay, nhiều máy chiết rót đã được thiết kế bộ phận chống nhỏ giọt cho đầu chiết để chiết rót đúng định lượng và không làm bẩn băng tải.

Máy móc cần có thiết kế hợp vệ sinh, dễ dàng tháo lắp và làm sạch tại chỗ sau mỗi ca sản xuất bởi khu vực chiết rót là nơi dễ bị nhiễm khuẩn nhất nếu không được kiểm soát. Đặc biệt, máy chiết rót cần tích hợp các bộ lọc hoặc lưới lọc cuối cùng để loại bỏ mọi tạp chất nhỏ có thể lẫn vào trong quá trình chế biến.

Trụ cột thứ ba: Tốc độ, chất lượng và tính linh hoạt của khâu đóng gói

Công đoạn đóng là công đoạn cuối cùng của dây chuyền sản xuất. Nếu quy trình đóng gói diễn ra chậm hoặc hay gặp lỗi, toàn bộ năng suất của dây chuyền sẽ bị kéo xuống.

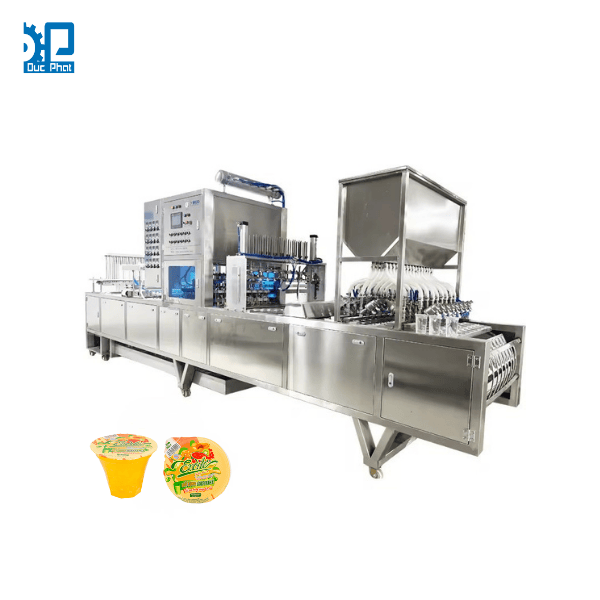

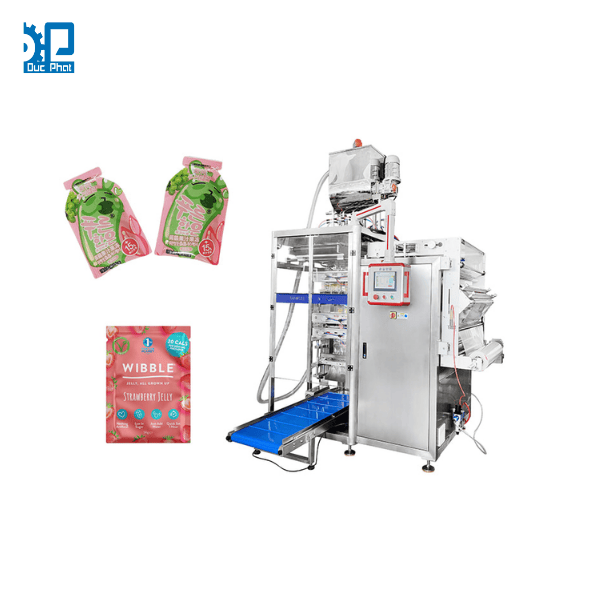

Có một lưu ý khi đầu tư máy đóng gói là tốc độ đóng gói phải đồng bộ, hoặc nhanh hơn tốc độ chiết rót và làm lạnh. Các dòng máy đóng gói thạch sẽ được lựa chọn tùy vào bao bì dạng túi/gói hay dạng cốc/hộp, năng suất tổng thể của khâu nấu thạch và khâu chiết rót như thế nào. Từ đó, bạn sẽ được tư vấn lựa chọn máy đóng gói phù hợp. Bạn cũng có thể tham khảo, so sánh công nghệ đóng gói thạch dạng túi và dạng cốc để dễ dàng lựa chọn máy.

Ngoài ra, hệ thống băng tải và bộ đệm cần được thiết kế thông minh để đảm bảo luồng sản phẩm di chuyển liên tục, không bị tắc nghẽn, từ đó tối đa hóa hiệu quả dây chuyền sản xuất thạch.

Ngoài tốc độ, máy đóng gói cần có công nghệ hàn nhiệt chính xác, có thể điều chỉnh nhiệt độ hàn phù hợp với chất liệu bao bì đóng gói. Đường hàn phải kín hoàn toàn và không bị xì. Một yếu tố nữa là khả năng thay đổi kích thước bao bì một cách nhanh chóng để đáp ứng các đơn hàng đa dạng.

Sau khi đóng gói riêng lẻ, việc tự động hóa khâu đóng thùng carton và xếp pallet sẽ giúp bảo vệ, chống va đập cho sản phẩm.

Kết luận

Để đảm bảo hiệu quả dây chuyền sản xuất thạch, bạn phải đảm bảo được cả ba trụ cốt trên. Như vậy, toàn bộ quá trình sản xuất mới vận hành đồng bộ và liền mạch. Trong mỗi khâu, với mỗi máy móc, thiết bị đều có những phụ kiện, bộ phận riêng có thể điều chỉnh để cắt giảm bớt chi phí hoặc thêm chức năng cho dây chuyền. Chỉ khi doanh nghiệp coi dây chuyền sản xuất là tài sản công nghệ, đầu tư vào các giải pháp tự động hóa mới có thể đảm bảo vị thế vững chắc và mở rộng quy mô sản xuất trong tương lai. Nếu bạn muốn được giải đáp sâu về dây chuyền sản xuất thạch, hãy liên hệ ngay Đức Phát để được gặp chuyên gia tư vấn.

Đức Phát cung cấp tất cả các loại máy đóng gói thạch hiện có trên thị trường. Hãy gọi Hotline hoặc chat Zalo để chúng tôi tư vấn chính xác và báo giá loại máy phù hợp nhất với nhu cầu của quý khách hàng.

Gọi Hotline Chat Zalo

Nguyễn Đức Ngọc

Giám đốc điều hành

0919476666

Huỳnh Tuấn Lâm

Chuyên gia về giải pháp hệ thống

0931284444

Dương Vũ Vương

Giám đốc chi nhánh Đức Phát Hồ Chí Minh

0974344345